Réduction des encours et gain d’agilité grâce à une production en flux tirés

- Client

- Confidentiel

- Secteur

- Manufacturier

- Expertises

- Intelligence d’affaires et IA

- Gestion de projets manufacturiers

CONTEXTE

ENJEUX

LE MANDAT

Un accompagnement terrain pour structurer le plan d’amélioration et développer les outils clés

Merkur est intervenu avec une approche à la fois humaine et méthodique, comprenant l’animation du plan d’action, la coordination entre les équipes et la mise en place d’outils adaptés afin d’améliorer le suivi de la productivité et de renforcer la planification de la production.

Cet accompagnement a permis de recréer une dynamique collective et de poser les bases d’un système de gestion plus fluide, plus réactif et durable.

RÉSULTATS

8 % - 32 %

réduction du temps de passage sur l’ensemble des produits

OBJECTIFS ET RÉALISATION

Déploiement rapide et efficace des méthodes et outils nécessaires pour atteindre les objectifs.

Déploiement rapide et efficace des méthodes et outils nécessaires pour atteindre les objectifs.

- Augmentation de la productivité de la ligne et fiabilisation des temps de passage pour une planification plus efficace.

- Accès à une vue semi temps réel de l’état de la production et des priorités.

- Réduction des encours.

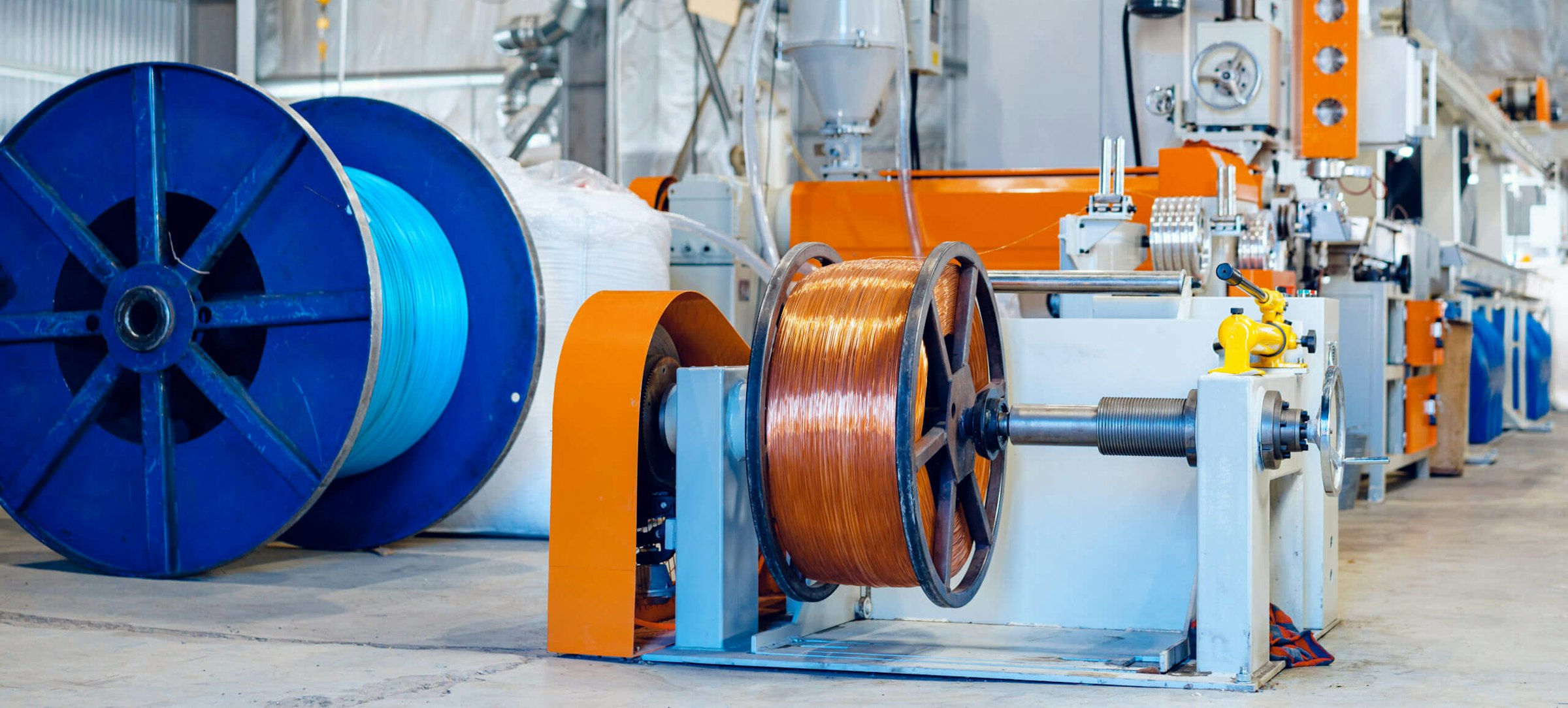

- Diminution significative des encours physiques, passant de 8 à 12 bobines à seulement 1 ou 2 sur le plancher de production.

- Amélioration de la fluidité de la production, avec moins de perturbations lors de l’ajout de nouvelles commandes.

- Visibilité accrue et meilleure réactivité grâce aux outils développés.

- Relance d’un projet stratégique qui stagnait, rendue possible par un accompagnement humain et pragmatique.

- Renforcement de la cohésion entre les équipes de planification et les équipes opérationnelles.

OUTILS ET TECHNIQUES

Tableaux de bord de suivi des actions (Excel structuré, visuels d’occupation)

Outil de "clock-in / clock-out" pour capter les débuts et fins de production

Tableaux d’état machine pour visualiser l’avancement de la production

Application de planification (IFA) pour priorisation et visibilité sur les capacités

Analyse des données captées pour amélioration continue (performance, planification, capacité)

Un projet de développement de petits outils Excel, en mode Quick Win, prenant en compte les contraintes du client (accès aux données, version logiciel et système d’exploitation) et permettant un gain considérable en suivi de production et amélioration continue.

Julie Duquesne

Conseillère en transformation numérique

Merkur

DÉCOUVREZ NOS PROJETS

Accompagnement dans la conception et la fabrication d’un ponton

Manufacturier

Notre client devait concevoir et fabriquer dans leurs installations un ponton pour une compagnie sœur américaine et ce, tout en conservant l’ADN de cette dernière. Notre client manquait de capacité au niveau de l’ingénierie et de la gestion de projet.

Consolidation d’entrepôt et conception d’un réseau logistique multisite

Manufacturier

Notre client, fabricant de véhicules récréatifs, avait pour objectif d’introduire une nouvelle gamme de produits modulaires et de doubler sa production.

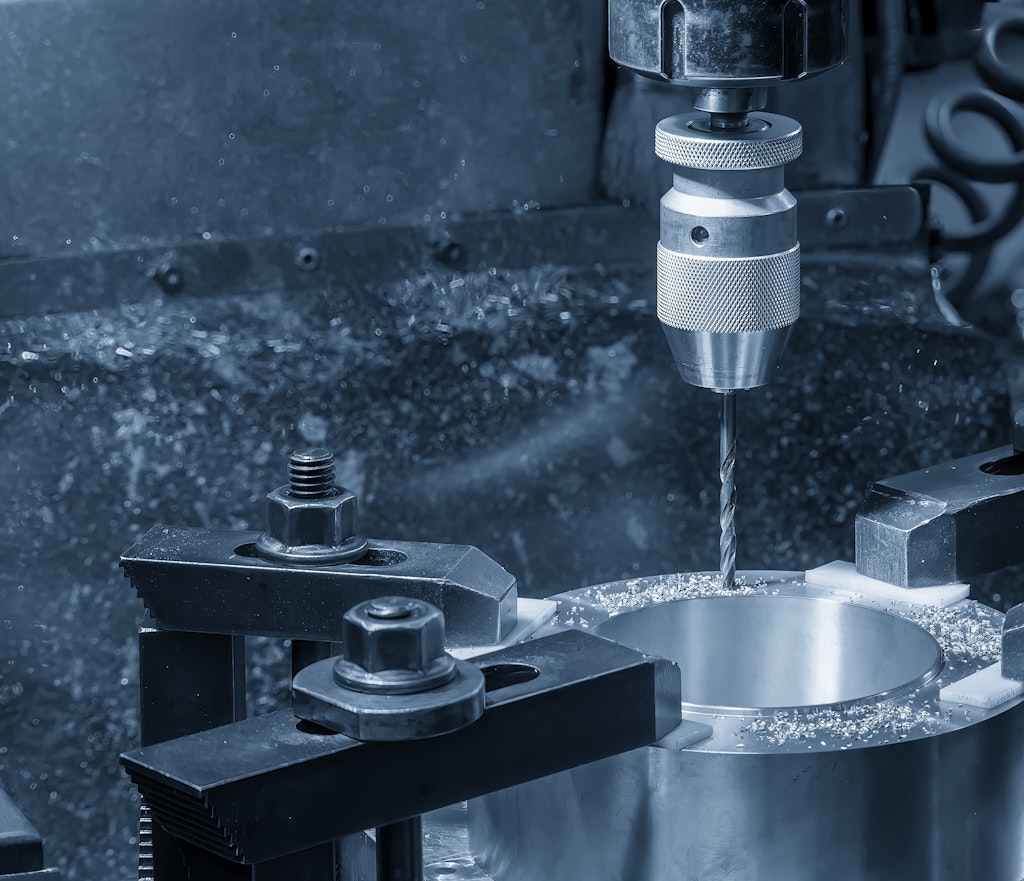

Virage numérique réussi pour Lemay Outillage

Manufacturier

Lemay Outillage est une entreprise spécialisée dans l’aide à la conception et la fabrication d’outillage. Afin d’optimiser son rendement de production en améliorant l’efficacité de sa planification et sa réactivité face aux événements, l’entreprise souhaitait progresser de manière significative vers une usine connectée.