Contrôlez et réduisez vos coûts de fabrication grâce au LEAN

Comment augmenter la productivité, réduire les délais de production, diminuer les stocks et réduire plus de 50% des erreurs et défauts de fabrication ? Selon nos experts Merkur, au moins 60% des activités de fabrication des entreprises manufacturières sont des actions sans valeur ajoutée. Nous vous présentons ici quelques principes simples du Lean manufacturing, qui auront pour effet d’améliorer les performances des entreprises en maximisant l'efficacité et en minimisant les gaspillages.

EN SAVOIR PLUS : Lean manufacturing

Minimisez les gaspillages et maximisez la valeur

Le lean manufacturing vise à travailler au "juste nécessaire". Produire la quantité dont vous avez besoin, au moment où vous en avez besoin et avec la qualité requise. Les flux tendus, par exemple, s'opposent à la méthode traditionnelle de production de masse, où des quantités importantes de produits sont fabriquées à l'avance et stockées en attente d'une demande future. En vous orientant vers le “juste nécessaire”, vous pourriez travailler au plus proche de la demande client et vous réduiriez les gaspillages avec moins de surproduction et de stocks... mais, vous réduiriez également vos coûts de production en redéployant des ressources humaines vers de nouvelles valeurs ajoutées.

Autre avantage : les flux tendus rendent les différents enjeux de planification, d'approvisionnement, de maintenance ou les problèmes de qualité plus visibles. La qualité totale vise à améliorer en permanence les produits, les processus et les performances de l'ensemble de l'organisation en mettant l'accent sur la satisfaction du client. Pour y parvenir, elle implique une dynamique d’équipe où les employés sont encouragés à identifier et à résoudre les problèmes de manière proactive, contribuant ainsi à l'amélioration continue des processus. Au sein de la même entreprise, employés et membres de la direction se concentrent ainsi sur la recherche d'améliorations et de solutions aux problèmes de qualité.

Dans le cadre du Lean Manufacturing, la culture de collaboration met l'accent sur la réduction des gaspillages et l'optimisation des processus de production : une planification minutieuse, une coordination étroite entre les différents départements ainsi qu’une synchronisation précise à chaque étape de production permettent d’atteindre des niveaux de qualité élevés et constants et de répondre aux objectifs fixés avec performance. Les opérations sont plus efficaces, rentables et, répondent à la demande des clients en leur fournissant des produits de haute qualité dans les temps et dans un environnement sécuritaire.

Les bases fondamentales de l’implantation du "Lean"

L’implication et la collaboration des ressources

Le lean est foncièrement une philosophie de bon sens. Il est primordial d’engager vos ressources et de stimuler l’organisation dans le partage de bonnes idées. C’est le premier pas de cette démarche de changement de culture qui touche tous les secteurs, départements, ressources de l’entreprise. Responsabiliser et impliquer vos employés vous aidera également à les faire adhérer à cette démarche.

La sécurité des employés et la standardisation

La sécurité se doit d’être l’affaire de tous dans une organisation. Réduire les risques d’accidents et d’incidents vous amènera également une réduction du gaspillage. C’est un requis minimum et souvent le premier levier à améliorer. La standardisation est l’outil de base de l’amélioration continue. Le standard formalise les meilleures pratiques de manière simple et visuelle et sert notamment au transfert de connaissances. Que ce soit pour améliorer continuellement la sécurité, la qualité ou tout autre levier, le standard permet aux gestionnaires de maintenir le système en place.

Les indicateurs de performance clés (KPI) et les systèmes de gestion quotidiens

Les systèmes de gestion quotidiens et les KPI jouent un rôle essentiel dans la mise en œuvre et le suivi du Lean manufacturing.

Les systèmes de gestion fournissent le cadre global pour organiser, coordonner, contrôler et gérer les activités d'une entreprise : ils font référence aux méthodes, aux outils, aux techniques utilisés, aux STANDARDS et englobent différents domaines tels que la gestion des opérations, la gestion des ressources humaines, la gestion financière, la gestion de la chaîne d'approvisionnement, etc. Ils aident les entreprises à fonctionner de manière plus efficace en optimisant les ressources et en prenant des décisions éclairées.

Les KPI aident les entreprises à mesurer et à suivre leurs progrès vers des objectifs axés principalement sur l'élimination des gaspillages, l'amélioration de l'efficacité et la création de valeur pour le client. Ces éléments de mesure de la performance peuvent être mis en place à plusieurs niveaux dans votre entreprise : à ce propos, Merkur peut vous aider à valider la qualité des bons KPIs pour évaluer la performance réelle de votre entreprise.

Avec ces bases d’implantation, vous serez progressivement en mesure d’analyser plus, de définir des stratégies manufacturières, de mieux aborder la voix du client qui matérialise les besoins du client à tout niveau de l’organisation. Différents outils d’amélioration continue peuvent ensuite être appliqués pour aller chercher les résultats escomptés.

Les enjeux de productivité

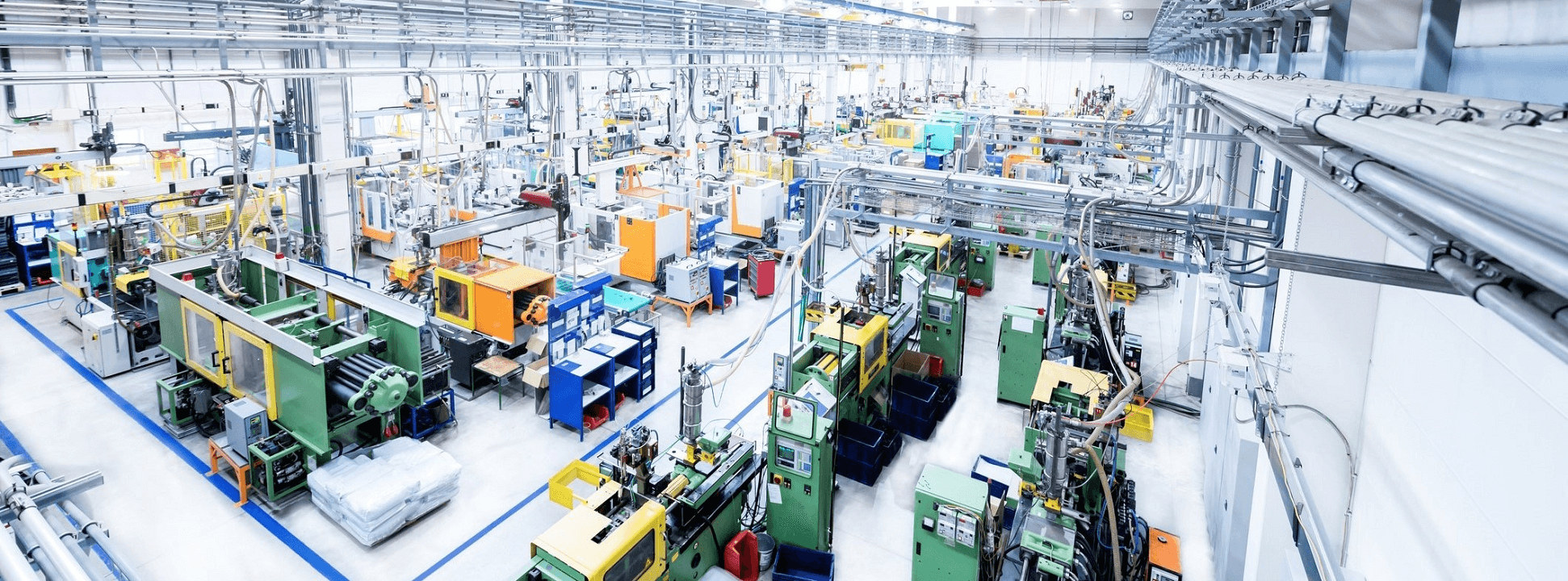

L’aménagement d’usine

Un bon aménagement d’usine crée un environnement de travail plus ergonomique, hautement efficace et agile puis, réduit les risques d'accidents. Dans ce cadre, la disposition physique des machines, des postes de travail, des zones de stock et de tout autre élément au sein de l’installation de la production contribue à améliorer la circulation des matériaux et des informations. Un aménagement d'usine bien conçu s’appuie sur les principes du Lean en facilitant la mise en œuvre de flux de travail continus, la communication et la collaboration entre les employés. Il minimise les distances parcourues par les matériaux, permet d’améliorer l'efficacité opérationnelle et suscite une production plus agile et flexible : un environnement de travail véritablement axé sur la valeur ajoutée.

La notion de temps de passage

Le temps de passage fait référence à la durée totale nécessaire pour qu'un produit passe à travers toutes les étapes du processus de production, depuis la réception des matières jusqu'à la livraison au client. Une cartographie de la chaîne de valeur permet d’évaluer le temps de passage et d’identifier le goulot et les opportunités de réduction des non-valeurs ajoutées, notamment les stocks : en travaillant ces opportunités, vous réduirez votre temps de passage, optimiserez votre productivité et votre rentabilité. Travaillez votre goulot et vous augmenterez votre capacité…

Conclusion

Le lean manufacturing, offre aux entreprises de nombreux avantages allant de la réduction des coûts et des gaspillages à l'amélioration de la qualité, l'efficacité opérationnelle, la capacité, la flexibilité et l'engagement des employés. Sa réussite nécessite un engagement à long terme et des efforts constants pour transformer la culture et les processus de l'entreprise. Cette culture d'amélioration continue où les entreprises sont toujours à la recherche de moyens d'optimiser leurs opérations et de créer de la valeur pour les clients encourage l'innovation et la recherche de nouvelles façons de faire, comme le numérique par exemple.

Vous souhaitez expérimenter les bénéfices du lean ?

Nos experts ont développé une formation ludique : « Introduction au Lean et à l’amélioration continue » afin d'appliquer les notions et travailler la cohésion de votre équipe en fabricant de petits camions de pompiers en Lego sur notre ligne de production connectée 4.0.

Nos experts Merkur peuvent vous aider, n’hésitez pas à les contacter.