À la suite de la lecture du billet précédent, vous aurez compris que FlexSim est un atout majeur pour vos projets manufacturiers grâce à la vérification de vos hypothèses directement dans le logiciel. Vous aurez ainsi une meilleure maîtrise des risques et du retour sur investissement de vos projets. Pour supporter cette affirmation, nous vous proposons une étude de cas réalisée par Merkur avec son client Palettes Perron.

À LIRE AUSSI : PALETTES PERRON, UN PROJET D’AUTOMATISATION RÉUSSI !

À LIRE AUSSI : FLEXSIM : SIMULATION DES OPÉRATIONS, DES FLUX ET ANALYSE 3D

Le contexte

Depuis plus de 50 ans, l’entreprise Palettes Perron offre des palettes de transport sur mesure pour ses clients. De la transformation du bois jusqu’au produit final qui est livré aux clients, l’entreprise propose un ensemble de produits spécialisés de haute qualité.

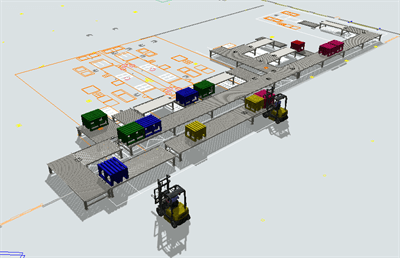

Dans le cadre de son projet de nouvelle usine de fabrication de palettes, Merkur avait pour objectif d’évaluer et de sélectionner la meilleure solution possible pour la ligne de production automatisée sur le convoyeur de produits finis. Cette analyse devait permettre de confirmer l’aménagement d’usine, la capacité des équipements et la logique de contrôle. Autrement dit, le client désirait confirmer que chaque dollar était bien investi et que la solution était optimisée pour ses opérations.

Le défi

L’expert Merkur devait modéliser l’aménagement et simuler la séquence d’opérations pour valider que le système de convoyeurs ne représente pas un goulot par rapport à la production de palettes. Aussi nous avons dû nous assurer que le nouveau convoyeur rencontre le temps de cycle requis pour la cercleuse. Cette simulation devait permettre d’établir les trois éléments suivants :

- La sélection et le dimensionnement des équipements à se procurer (capacité et quantité) ;

- La configuration des convoyeurs (quantité, dimension, vitesse, jonction avec les lignes existantes) ;

- La variabilité des intrants sur le convoyeur en fonction des lignes de production et de leurs emplacements, cadence et capacité.

Le résultat

Grâce à FlexSim, plusieurs scénarios ont été testés afin de fournir à Palettes Perron la solution la plus efficiente possible. Ainsi, trois scénarios ont pu leur être présentés :

- La variation de capacité et de vitesses des équipements (cercleuse) sur la création de goulots sur les lignes de fabrication ;

- La réduction de la cadence des lignes de fabrication afin d’éliminer les goulots ;

- L’évaluation de la logique d’accumulation avant la cercleuse.

Ainsi, tous les paramètres importants pour minimiser les goulots ont pu être ciblés et évalués par Palettes Perron de même que les logiques de fonctionnement du convoyeur, des équipements et de priorisation des lignes de fabrication.

À partir de ces 3 scénarios, une solution hybride a donc été établie et a permise à notre client :

- De confirmer la faisabilité du projet ;

- De visualiser très rapidement les goulots potentiels ;

- Diminuer au maximum le temps d’installation et de mise en course de ce nouvel équipement.

Avec le support de Merkur et grâce au logiciel FlexSim, l’entreprise Palettes Perron a été en mesure de définir la solution optimale capable de faire transiter les produits finis des différentes lignes de production vers les zones d’entreposage et d’expédition. Aussi, avec l’aide de l’équipementier, la solution finale a pu être validée directement dans le logiciel !